航空工业所采用的三维磨料射流 加工系统大多为大框架、价格昂贵的五轴机器人加工系统。 随着磨料射流切割技术的成熟和可靠性、 维护性的提高,其他工业对三维磨料射流切割的需求也日益增多,这就 促使水射流切割设备生产厂家不断开发出低成本、高度自动化和高精度的三维磨料射流切割设备,以满足其他工业部门的需要。 目前,欧洲及美、加、 日等国家的三维磨料射流切割应用已相当广泛,遍布于航 空、军工、汽车、机械等制造工业部门。

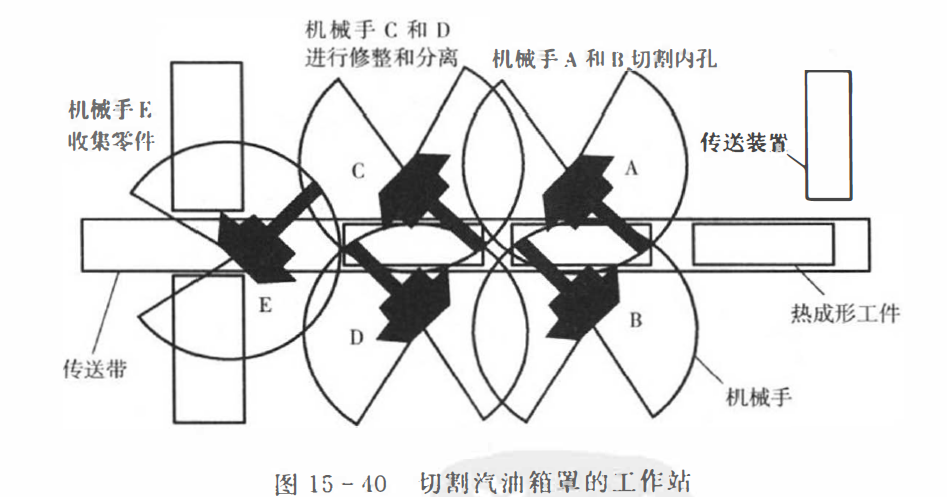

(1) 汽车油箱罩的切割。在Adrian,Manufacturing Plant的Chevrolet发动机分厂,设置了10台机器人水切割装置,在两条生产线 上加工和整修卡车的塑料油箱罩。加工过程为4.95mm厚的聚乙烯罩成形后自动传送到打孔和修整工位。原来,这种零件需经过一条机械工具组成的生产线进行钻孔、修整边角,且由于油箱罩需分别安装于 卡车的左边和右边,所以还需分成两类不同的部件。这样,需要对模具 进行经常性的维护和更换磨损部件,需较大的生产空间。更换为水切割系统后,显著降低(对工作空间的要求。零件在成形冷却后固定在 一个传送装置上,通过水射流工作台(见图15-40),在第一个工位,两 个机器人A和B配备水射流喷嘴在罩体上切割内孔和沟槽;然后工件被传送至第二个工位进行边角修接并被分成两个独立的零件,这些都是由笫二对机器人C和D完成的,它们每个绕工件切割大约3.5m长的路径,喷嘴以约12.5mm的靶距、250mm• s-1的进给速度围绕工件 运动;最后,第五个机器人E在工作台的尾部收集加工完的零件,并将其放入设置在生产线旁的转运箱内,切割过程产生的碎屑落入下面的 传送器七送入废料箱内。

(2) 一对油箱的总加工时间(包括所需的热成形时间)是64s,加工过程中的重复性优于土0.5mm。由于五台机器人一起工作,进行不同的零件加工过程,因此必须使它们排列得足够紧密,以使它们的运行区域相重叠。由于这个原因,必须在控制程序中写入安全保护语句,以保证 机器人相互之间不会碰撞。

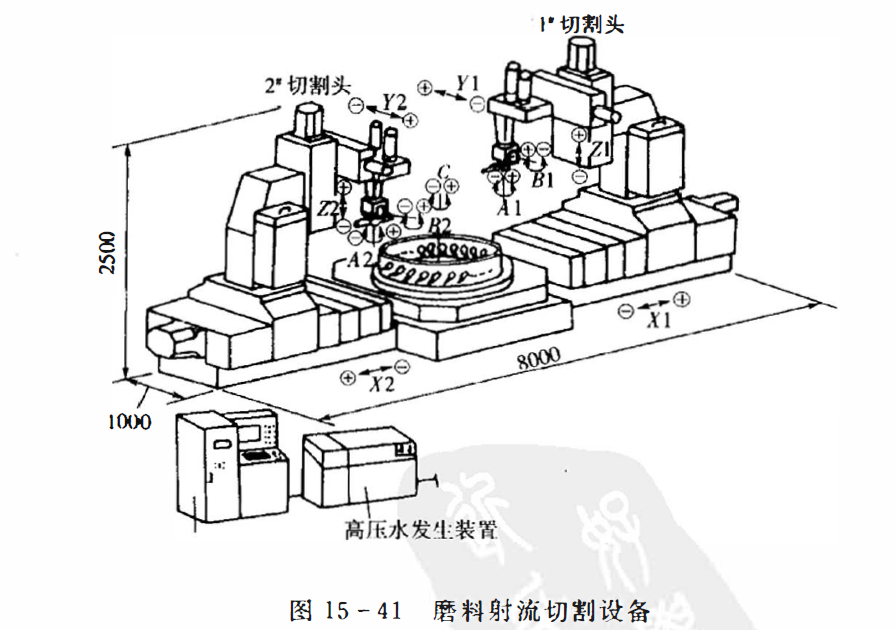

(3) 在这种工况下,水射流工作压力为380MPa,喷嘴直径为0.2mm,流量1 L/min,相对于位于工作台下方的喷嘴,配备了一个接收器,用以捕获水流和切屑。蒸汽涡轮机零件的磨料射流加工。由于对高精度的要求, 通常采用电火花加工蒸汽涡轮机导流叶栅,但这种方法存在的问题是加工速度缓慢和由千使用油液而存在火灾隐患。 采用磨料射流加工则可避免这些问题,并可在水平位置上进行工件的三维曲面切割。 专门开发用于此种加工的磨料射流设备见图 。 两个数控切割头相 对而立以增加效率,工作中每个切割头可单独受控按五个轴(X、Y 、Z、 A、B)运动。 在两个切割头之间水平设置一个分度台提供额外的“ C轴“转动,以调整工件的安装位置。 加上 “C轴",则系统控制轴的总数达到了 11 个。 由于严格的切割公差要求(大约为 0. l~O. 4mm),在Y轴和Z轴向需特别加强机器结构的刚性。 A轴和B轴允许切割头旋转和摆动,以切割形状复杂的轮廓。

(4) 加工实践表明,磨料射流切割此种复杂形状的三维曲面工件既达 到了较高的加工速度,又保证了较高的加工精度。 通过数控装置同步控制的两台五轴切割头,可根据工件的不同轮廓和加工要求采用不同的切割速度 由于生产效率的提高,大大节省了工时和人工费用,因此是取代电火花加工此类工件的理想工艺。