射流仍用千冲落崩碎的煤块,但压力可升至4. 2MPa,现场作业表明,压力只需2MPa即可,每吨煤耗水量3~6m³ 。 耗电量从1.24kWh到0. 74kWh不等,主要随喷嘴 直径变化而不同。 使用32mm直径喷嘴时耗电量大,使用50mm直径喷嘴时耗电量小。 通常,喷嘴直径为50mm,不仅在于其效率高,还在 于其射程远,距工作面20m处还能保证有效地开采。 前苏联最终建成九座水力煤矿,水力采煤产量从1952年的1.5万吨上升到1979年的 890万吨。 随着技术的发展,已不需要预爆破,形成了真正的水力采煤 技术。前苏联最早的水力采煤机为固定式底座,手动操作。 由于手动操作使操作者距工作面很近,易被反溅的水中所含的煤块击中,因此很快即被遥控方式替代。 使用最广泛的水力采煤机有两种。 一种用于开采薄煤层,可在厚仅75cm的煤层中作业,喷枪可绕转轴上下摆动6 0,水 压约lOMPa,耗水量150m³ /h,采煤量可达50t/h;另一种主要用于开 采厚煤层,压力为12MPa时,流量400m³/h,产量lOOt/h。 与前者相比,后者重新设计了接头,喷枪可在垂直和水平两个方向同时动作。 两 者均为遥控操作,后者可在50m外操作,喷枪动作均由液压缸控制。 由于改进了输水管道的布置,弯角大大减少,因而阻力小,减小了输送过程中水能量的衰减,从而提高了射流性能【 I)。鉴于采煤耗水量巨大, 在采煤及运煤(水力输煤方式)过程中水要损失20%~30%,因此水需 循环使用。 但由于不可能过滤彻底,系统需要不断维护,喷嘴寿命300~500h,系统寿命2~4年。 为提高系统的可靠性,液压介质从早期的 水换成了后来的油基工作液。在美国,水力采煤试验由美国矿务局主持,采用低压大流量射流的遥控式机组,切割头可上下左右摆动。 采用9. 5mm 直径喷嘴时, 28MPa压力下流蜇为800L/min,产量可达1.8t/min,在Colorado - 座矿进行的试验中,13MPa压力、151L/min流量下,3人小组在61班 作业中采煤2567t,生产率比常规方法提高 35%。 但低压大流量水采 法容易导致矿井事故。 美国的煤层坡度较小 、较平坦,采用低压大流量射流采煤,水若不及时抽走,很快就会堆积起来,黏土质矿层受水浸泡后易引起一系列的问题。 有鉴于此,特别是在发生两起水采矿井塌方引起致命事故后,美国开始了对高压、超高压小流量水采法的研究。

最初的试验在连续采煤机 的切割臂上安装8个增压器进行。 压力可达450MPa 的超高压水通过两组喷头形成射流,用于在煤层中随着切割臂的上下运动切出深槽。 当切割臂向下移动时主喷头组工作,向上运动时辅喷头组工作。 喷头位置使射流切出的槽之间的煤层宽18 ~22.5cm,这部分煤很易刮落。 整个机组耗电905kW,8个增 压器每个耗电40kW,效率只有48%。 水流量lOOL/min,压力受条件限制只 能达到240MPa,整个机组的生产率只有2t/min,只能达到现有采煤机 组的20%~25%。 随后,第二个试验在另一种采掘机上装4个增压器进行,每个流量27.3L/min,压力330MPa,供应2个0.6mm直径喷 嘴。 整个方案与前类似,只是把切割臂移动方向改为水平方向,两槽之间的煤只需利用射流的打击力即可剥除下来。 机组耗电880kW,其中增压器功率746kW。 试验时,粉尘童比常规方法高得多,达813mg/t,开采量为6t/min,与原采掘机组相近。美国为对铲煤机加以改进,进行了试验[ I】。 该机在切煤过程中,先在煤层底部及中间割2个水平槽,然后在两槽间的煤片后切第三个槽 , 煤片即可破碎下落。 一次切下煤片的最大厚度可达2. Im。3个切槽由射流完成,破碎则靠梩状框完成。 由于美国的平坦煤层限制了流量 的增大,尽管提高流量比提高压力更有助于提高射流的切槽深度和效 率,实际流量只能达到200L/min,因为这是煤矿能够处理的最大流量 (煤矿用这一流量降尘)。 试验发现,7 ~ lOMPa的压力用于切槽已足够了,压力升到350MPa根本无必要,因此最后压力选为70MPa,整个 机组的功率不到225kW。为了把槽切得足够宽以便顺利地把喷头和梩形框的前导向边伸人槽内,将单喷嘴射流改为共轴式双喷嘴射流(见图17 -23)后 , 一次可切出宽5cm的槽,满足了要求。 机组设计可切的煤层高为0.75m,实际可达1. 3m,一次可切煤层厚0. 5~1. Om,而此时耗用功率即变化不大。

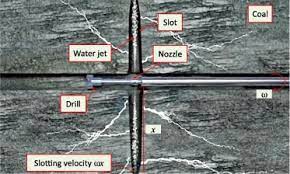

我国是水力采煤技术起步较晚但发展很快的国家。 1956年水力 采煤技术引入中国,经历了3个发展阶段,压力从2~6MPa逐步升高 到20MPa左右,年采煤量已达到1700万吨(1977年数字)。 各矿每台 机组年产量在25~60万吨之间,生产率一般在200t/h左右,流量250~3oom3 /h。 耗能7~1 Ok Wh/t。 中国在摆振射采煤(见图17 - 24)和 水炮采煤方面取得了进展。试验【6】表明,对于射流切割脆性煤层,多路径、每次切缝较浅比单路径、一次切缝较深在单位时间内的落煤措要高得多;为提高射流能量的利用率,应提高射流扫过煤层表面的相对速度。为此,在现有的巷道掘进机上安装了水射流喷杆,它由慢速摆动的摇杆和高频小幅振动的喷杆共同组成。喷杆的振动方向既可与摇杆运动方向垂直,也可与其平行,从而可以得到垂直与平行摆振射流。早期,两杆的运动通过机械连杆实现,但由于机械机构惯量大,速度的提高受到限制,故后来均改为液压驱动。运用该系统进行的试验显示出了特殊的性能:(1)射流扫过煤层表面的相对速度有了明显的增加,平均速度 在0.6~9m/s; (2)连续射流变成了间断射流,消除了连续射流切割时易产生的水垫效应,从而提高了射流的落煤效率。

采用该技术切割 煤层时,从底部开始切出深槽后向上逐渐移动,底 部的深槽有促进上部 煤层大量坰塌落下的作用。 对结果分析表明,直接被水射流切割 下来的煤占落煤量的7.5%~24%,而两个切槽之间残余煤的落下量占总量的18%~44%,由于射流垂直方向的振动运动分量引起的落煤和两个切割层面之间的落煤占总量的20%~38%,坰 塌下来的煤占总量的8%~42%。 由这些数据可见,射流能量得到了充分利用。 更重要的是,在利用摆振射流水 采法时,煤 是逐渐落下,而不是突然坰塌下来 ,煤层中所含的瓦斯得到逐步释放,不易引起爆炸 ,提高了安全性。 因此,本技术已在易于发生冒顶和瓦斯爆炸的小煤矿得到了应用。